Themen

Alle

Alle Aus- und Weiterbildung

Aus- und Weiterbildung Ihr Geld

Ihr Geld Ihr Recht

Ihr Recht Internationalisierung

InternationalisierungWichtige Artikel

27.03.24

© FH JOANNEUM_Kanizaj

Im Rampenlicht: Institut für Industrial Management der FH Joanneum

Das Institut für Industrial Management der FH Joanneum am Standort Kapfenberg ist neues Mitglied der AT Styria. Zum Auftakt haben wir FH-Prof. Mag. Dr. Martin Tschandl, Leiter des Instituts, zum Interview gebeten.

Womit beschäftigt sich Ihre Institution im Allgemeinen?

„Die Studiums- und Forschungsschwerpunkte des Instituts Industrial Management der FH JOANNEUM am Campus Kapfenberg liegen in einer General-Management-Kombination von Technik und Wirtschaft, ergänzt um Fremdsprachen und interkulturelle Soft Skills, um der internationalen Ausrichtung der heimischen Industrie Rechnung zu tragen. Die bestehenden Schwerpunktthemen des Wirtschaftsingenieur-Instituts behandeln die Optimierung der Wertschöpfungskette, vor allem mittels Enterprise Resource Planning (kurz ERP) und Prozessmanagement, Beschaffung und Supply Chain Management, Controlling sowie der Digitalisierung mit all seinen Aspekten. Die beiden Master-Vertiefungen „Smart Production & Services“ und „Supply Chain Engineering“ werden ab Herbst 2024 um „Business Transformation“ erweitert.

Als angewandte Universität mit seiner forschungsgeleiteten Lehre braucht es ein breites und interdisziplinäres Forschungsportfolio, das sich auf relevante Themen für Industrieunternehmen und ihre Dienstleister in einem zunehmend internationalen Wettbewerbsumfeld konzentriert. Dazu gibt es fünf Forschungsgruppen:

- ERP & MES, also Enterprise Resource Planning & Manufacturing Execution Systems: Fokussiert auf die Effizienz und Effektivität bei der Auswahl, Einführung und dem Einsatz von integrierten betrieblichen Standardinformationssystemen, die für Industrieunternehmen erfolgskritisch sind.

- Supply Chain Engineering: Widmet sich der Optimierung der Material- und Informationsflüsse entlang der Supply Chain bzw. im Wertschöpfungsnetzwerk, um die Versorgungssicherheit zu gewährleisten und Supply Chains nachhaltiger und resilienter zu gestalten.

- Digital Technologies: Arbeitet an State-of-the-Art-Technologien und -Konzepten im Sinne der Digitalisierung, um die digitale Anbindung von Maschinen und Anlagen am Shopfloor zu optimieren und Unternehmen bei ihrer digitalen Transformation zu unterstützen.

- Arbeit der Zukunft: Beschäftigt sich mit der Position und Relevanz des Menschen als zentrales Element der Industrie, um unternehmerischen Erfolg langfristig sicherzustellen. Im Fokus stehen die Kompetenzen, Bedürfnisse und Motive von Mitarbeitenden und Führungskräften und der organisationale Rahmen, in welchem diese eingebettet sind.

- Unternehmenssteuerung & Controlling: Konzentriert sich auf betriebswirtschaftliche Forschungsthemen, die in drei Bereiche gebündelt werden: Strategie, Controlling und Service Engineering, um im unternehmerischen Kontext strategische Erfolgspotenziale und Ziele definieren und erreichen zu können.

Diese Forschungsgruppen arbeiten in bisher über 500 Projekten mit Unternehmen und öffentlichen Institutionen zusammen, einschließlich globaler Konzerne sowie regionaler KMU und Start-ups. Durch innovatives Denken auf einer fundierten wissenschaftlichen Basis werden Theorien und theoretische Konzepte erfolgreich in die Praxis übertragen.“

Was zeichnet Ihre Institution aus?

„Das Institut Industrial Management der FH JOANNEUM zeichnet sich durch seine innovative Forschungs- und Lernumgebung aus. Forschende, Lehrende und Studierende können dazu – oft in Zusammenarbeit mit Unternehmen – hochmoderne Labore nutzen: beispielsweise das „Smart Production Lab“, eine der größten Lehr- und Forschungsfabriken für industrielle Digitalisierung in Mitteleuropa, das integrierte FabLab als öffentlich zugänglicher Maker Space für Digitalisierung, das NextGen Lab für innovative Geschäftsprozessentwicklung sowie das neue „Lean Lab“. Diese Einrichtungen ermöglichen es, traditionelle Grenzen zwischen Forschung und Lehre durch den Einsatz digitaler Technologien zu überwinden.“

In welchen Bereichen werden die Student:innen ausgebildet?

„Die Kernkompetenz des Instituts liegt in der Kombination von wissenschaftlich fundiertem Faktenwissen mit Orientierungs- und Erfahrungswissen, das Studierende von Lehrenden aus Wissenschaft und Industrie erhalten. Studierende von International Industrial Management werden in dem breiten Wirtschaftsingenieur-Spektrum von Disziplinen ausgebildet, die sie als zukünftige Führungskräfte einer modernen Industrie und Wirtschaft benötigen. Die Ausbildung zielt darauf ab, den Studierenden ein „hybrides“ Know-how zu vermitteln, das sowohl Wirtschaft und Management als auch Technik und Technologie umfasst. Dies wird durch die Vermittlung von Fremdsprachenkenntnissen und internationalen Erfahrungen verstärkt. Zu den Kernbereichen der Ausbildung gehören:

- Praxis- und projektbezogenes Lernen

- Schärfung von Managementkompetenzen

- Sammeln internationaler Erfahrungen

- Erwerb technischer und IT-Kompetenzen

- Knüpfen von Kontakten zu Unternehmen

- Ausbau von Soft- und Social Skills

- Durchführung von Industrieprojekten

Das Studium legt großen Wert darauf, dass die Studierenden ihr im Studium vermitteltes Wissen praktisch anwenden können, beispielsweise durch je ein Semester im Berufspraktikum und einem zusätzlichen Industrieprojekt bei bekannten Unternehmen wie AVL, BMW, Magna Steyr, voestalpine, Bosch, Porsche oder Red Bull. Absolvent:innen finden ihre Jobs mit Verantwortung in allen Funktionen von Unternehmen, unter anderem im (internationalen) Einkauf, Controlling, ERP, IT und AI, Projektmanagement, Planung, Produktion(-smanagement), Marketing und (internationalem) Vertrieb, bis hin zu Supply Chain Management, Logistik und Human Resources.

Die Curricula sind so gestaltet, um den zukünftigen Bedürfnissen von Industrie und Gesellschaft gerecht zu werden. So werden wir im neuen Master-Curriculum ab Herbst 2024 mit inhaltlichen Ergänzungen zu Analytics und AI, industrieller Nachhaltigkeit sowie einer zusätzlichen Vertiefung für Business Transformation starten. Unsere Absolvent:innen sollen die Unternehmen auch bei der notwendigen Twin Transition, also bei der Digitalisierung (Stichwort Analytics/AI) und Nachhaltigkeit (Stichwort: ESG), unterstützen.“

Welche Projekte stechen besonders hervor?

„Unser IWI-Institut zeichnet sich durch eine breite Palette an innovativen Projekten aus, die in direkter Zusammenarbeit mit der Industrie und durch geförderte Forschungsinitiativen realisiert werden. Wir können die Projekte in drei Gruppen teilen:

- Auftragsforschungsprojekte mit der Industrie: In mehr als 500 erfolgreich abgeschlossenen Projekten unter Beteiligung von Bachelor- und Masterstudierenden wird das gesamte Spektrum des Wirtschaftsingenieurwesens abgedeckt. Zuletzt hatten wir Projekte zu Kundenbefragungen im Anlagenbau, Optimierung von Logistikprozessen, Smart Data oder die Digitalisierung von Produktionsanlagen.

- Projekte für die Neukonzeption innovativer Lösungen umfassen beispielsweise die Entwicklung von Konzepten für „Advanced Digital Production“ basierend auf SAP Leonardo, den Einsatz kollaborativer Roboter zur Produktmontage, die Optimierung der Outbound-Logistik und die Anwendung von Machine Learning zur Defekterkennung in Industrieprodukten.

- Geförderte Forschungsprojekte in Zusammenarbeit mit Industrieunternehmen. Beispiele wären hier ICON COIN zur Förderung kollaborativer Arbeit im virtuellen Raum, COMET REWASTEF für die Automatisierung und Digitalisierung von Abfall- und Kreislaufwirtschaftsprozessen, der Digital Innovation Hub zur Unterstützung von KMUs bei deren Digitalisierungsprojekten, COMET K2 IC-MPPE zur Erforschung standardisierter Transferprotokolle, HORIZON Europe – bridges 5.0 zur Erstellung von Richtlinien für Industrie 5.0, IMPACT sXR für eine ganzheitliche Betrachtung von Extended Reality im industriellen Kontext, durchgeführt mit 20 Industriepartnern aus Österreich, sowie iNEVER, einem Innovationsnetzwerk zur Verkehrsvermeidung (Logistik).

Diese Projekte zeigen die Relevanz praktischer und forschungsbasierter, transdisziplinärer Bildung, mit der Studierende direkt auf die Herausforderungen und Chancen in der Industrie vorbereitet werden.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Die Automatisierungstechnik spielt eine entscheidende Rolle, um die Wettbewerbsfähigkeit und Innovationskraft Europas zu stärken und sich im globalen Wettbewerb, insbesondere gegenüber der starken Konkurrenz aus Asien, zu behaupten. Unsere Projekte und die Lehrpläne unserer Studiengänge unterstreichen, wie hoch wir den Stellenwert der Automatisierungstechnik einschätzen. Unser Institut widmet sich der Forschung und praktischen Anwendung neuester Technologien im Bereich der Digitalisierung im Umfeld der Automatisierung. Dies wird durch das Smart Production Labs, eine der größten Lehr- und Forschungsfabriken für Digitalisierung in der Produktion in Mitteleuropa und unsere aktive Teilnahme an unterschiedlichen Industrie-4.0-Projekten deutlich. Wir betrachten die Automatisierungstechnik in der Zukunft als eine ganzheitliche Disziplin, die technologischen Fortschritt nicht isoliert, sondern in Verbindung mit menschlichen Aspekten und Nachhaltigkeitszielen vorantreibt, hier wieder mit dem Stichwort Industrie 5.0.“

Arbeiten Sie mit Unternehmen im Bereich Automatisierungstechnik zusammen? Wenn ja, mit welchen?

„Das Institut Industrial Management arbeitet intensiv mit Unternehmen aus der Automatisierungsbranche, vor allem aber auch mit der produzierenden Industrie zusammen. Diese Kooperationen sind besonders im Rahmen des Smart Production Labs zu sehen, wo interessierte Unternehmen das Labor systematisch unterstützen, und auch davon profitieren. Diese Partnerschaften zielen darauf ab, gemeinsam durch angewandte Forschungs- und Entwicklungsaktivitäten im Bereich Industrie 4.0 bzw. 5.0 eine Vorreiterrolle einzunehmen. Zu den Lab-Partnern gehören Unternehmen wie B&R Industrial Automation GmbH oder HOERBIGER Wien GmbH, aber auch Knapp AG, voestalpine mit mehreren Unternehmen und die NTS AG.“

Wieso sind Sie Mitglied in der Plattform Automatisierungstechnik? Bzw. was erwarten Sie von der Plattform Automatisierungstechnik?

„Die Mitgliedschaft bei der Plattform AT Styria bietet für das Institut Industrial Management Zugang zu einem breiten Netzwerk von Unternehmen und Institutionen im Bereich Automatisierungstechnik. Das sind wertvolle Kontakte und Kooperationen, um Forschungs- und Bildungsprojekte zu initiieren. Außerdem erhoffen wir uns einen regen Austausch von Expertise über die neuesten Trends und Technologien in der Automatisierungstechnik, wodurch sich auch neue Möglichkeiten für (Forschungs-)Kooperationen ergeben können. Ein weiterer wichtiger Punkt ist das Sichtbarmachen von eigenen Veranstaltungen und die eigene Teilnahme bei anderen Veranstaltungen bzw. Weiterbildungen, die für die Mitglieder regelmäßig organisiert werden.“

Fact Box

- Gründungsjahr: 1995

- Anzahl Studierende: ca. 320

- Ausbildungsrichtung: Wirtschaftsingenieurswesen

14.03.24

Siemens

Herbert Tanner ist neues Vorstandsmitglied

Herbert Tanner, Leiter der Siemens AG für die Niederlassungen Graz und Klagenfurt, ist neues AT Styria Vorstandsmitglied. Wir gratulieren herzlich und freuen uns auf die Zusammenarbeit!

Wir haben ihn zum exklusiven AT Styria Interview eingeladen, um mehr über seine Person, seine Tätigkeiten und seine Ziele in der Plattform Automatisierungstechnik zu erfahren.

Bitte beschreiben Sie Ihre Person in ein paar Sätzen. In welchen Bereichen sind Sie tätig?

„Ich bin seit 2020 Leiter der Siemens Niederlassungen Graz und Klagenfurt und darüber hinaus Leiter einer innovativen Software-Entwicklungsabteilung bei Siemens Digital Industries.

Mein Fokus liegt auf der Erschließung neuer Potenziale und Zukunftskonzepte am Weg zur digitalen Transformation. Weiters auf der Etablierung unterschiedlicher CO2-Footprint-Themen mit Schwerpunkt auf Energieeffizienz und Nachhaltigkeit an den unternehmenseigenen Standorten, aber auch in Zusammenarbeit mit externen Partnern in unterschiedlichen innovativen Forschungsprojekten.

Das Thema Nachhaltigkeit beschäftigt mich auch privat im Rahmen meiner ausgedehnten Berg- und Schitouren.“

Wieso engagieren Sie sich in der Plattform Automatisierungstechnik? Was ist Ihr Ziel als neues Vorstandsmitglied?

„Für meine Rolle als Leiter der Niederlassungen Graz und Klagenfurt halte ich es für enorm wichtig, mich auch außerhalb des Unternehmens in unterschiedlichen Netzwerken zu engagieren.

Mit ihren 135 technologieorientierten Mitgliedsbetrieben bietet die AT Styria eine optimale Plattform für den Austausch und die Vernetzung im Sinne einer nachhaltigen Förderung von Innovation und Technologie.

Als neues Vorstandsmitglied freue ich mich darauf, aktiv an der langfristigen Strategie, an der Struktur des Partnernetzwerkes und der erfolgreichen Positionierung der AT Styria mitzuwirken. Mir geht es dabei besonders um das Erkennen von Chancen, die Entwicklung von Visionen und die gemeinsame Bewältigung der aktuellen Herausforderungen in der Automatisierungsbranche.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Die zukünftige Entwicklung der Automatisierungstechnik wird maßgeblich von vernetzten Daten und künstlicher Intelligenz geprägt sein. Dies wird zu einer Verkürzung und Vereinfachung vieler Prozesse führen. Die Vorteile, die sich daraus ergeben, sind beispielsweise weniger manuelle Arbeit, weniger Fehler, schnellere Markteinführung und die Selbstoptimierung von Prozessen.

Nehmen wir das Beispiel Kreislaufwirtschaft und Recycling: Um Klimaneutralität zu erreichen, brauchen wir kreislauffähige Produkte und transparente Wertschöpfungsketten. KI kann hier durch ihre Fähigkeit große Datenmengen zu verarbeiten, maßgeblich unterstützen, um die notwendige Transparenz entlang der gesamten Wertschöpfungskette zu schaffen und Maßnahmen zu optimieren. Beim Recycling ist die Sortierung der Abfälle eine der größten Herausforderungen. Auch hier kann der Einsatz von KI in Kombination mit Robotics den Sortierprozess beim Recycling optimieren, um Objekte in Echtzeit zu erkennen und gezielt auszusortieren.

Auch Large Language Models werden Personen bei unterschiedlichen täglichen Arbeiten unterstützen. Eine typische und meist zeitintensive Aufgabe in der Industrierobotik ist beispielsweise die Konfiguration bzw. Programmierung eines Roboters für eine bestimmte Aufgabe. Aktuell ist dafür viel Zeitaufwand und Fachwissen notwendig, um Roboteraufgaben neu festzulegen oder anzupassen. Künftig werden Anwender:innen nicht auf die Expertise eines/einer SPS-Programmierer:in angewiesen sein, sondern Aufgaben oder Abläufe in natürlicher Sprache beschreiben. Die Eingaben werden von dem zugrundeliegenden Large Language Model analysiert und automatisch in eine für die Robotersteuerung verständliche Sprache umgewandelt.

Generell werden Assistenzsysteme an Bedeutung zunehmen. Ein konkretes Beispiel dafür ist der Siemens Industrial Copilot, den wir gemeinsam mit Microsoft entwickelt haben, der industrielle Automatisierungslösungen unterstützt. Dieser KI-gesteuerte digitale Assistent schreibt den Programmier-Code für Maschinen in Fabriken und unterstützt bei der Fehlersuche. Der Siemens Industrial Copilot hilft bei der Automatisierung sich wiederholender Aufgaben und setzt dadurch Engineering-Ressourcen für höherwertige Aufgaben frei. Dies wird dazu beitragen, Maschinenstillstände deutlich zu verkürzen, Industrieunternehmen effizienter zu machen und damit eine nachhaltigere Produktion voranzutreiben. Zudem werden mit solchen Lösungen auch weniger erfahrene Mitarbeiter:innen in der Fertigung in die Lage versetzt, in technische Rollen hineinzuwachsen. Das wird der Industrie auch die Chance bieten, trotz Arbeitskräftemangels weiterzuwachsen.“

Welches unserer Projekte bzw. welche unserer Tätigkeiten stechen für Sie besonders hervor?

„Als langjähriges Mitglied der AT Styria – Siemens ist bereits seit der Gründung mit dabei – schätze ich vor allem die Vernetzung und den Austausch mit den anderen Partnern und sehe die Plattform als verbindendes Element und wichtigen Kommunikator zwischen den branchenübergreifenden Mitgliedsbetrieben sowie den teilnehmenden Institutionen, Bildungs- und Forschungseinrichtungen.

Der Kompetenzatlas bietet dabei den optimalen Überblick zur Identifizierung des in der Plattform vorhandenen Know-hows. Das umfangreiche komprimierte Angebot an Veranstaltungen rundet das Tätigkeitsprofil perfekt ab.“

12.03.24

AVL DiTEST ist AT Styria Mitglied

AVL DiTEST ist Teil der AVL-Gruppe und neues AT Styria Mitglied. Das Unternehmen beschäftigte 2023 gemeinsam mit den internationalen Standorten 393 Mitarbeiterinnen und Mitarbeiter, die einen Jahresumsatz von 125 Millionen Euro erwirtschafteten. 1999 gegründet, gelten die Entwicklungen des Kfz-Diagnose- und Messtechnik-Spezialisten als technologischer Maßstab in Europa. Prüforganisationen wie Dekra oder TÜV sowie namhafte Automobilhersteller, darunter VW, BMW, Jaguar Land Rover, der Daimler-Konzern sowie KTM, vertrauen auf das technische Know-how von AVL DiTEST. E-Mobility, Kfz-Diagnose, Messtechnik, Klimaservice und Abgasuntersuchung sind die bedeutenden Geschäftsfelder von AVL DiTEST.

Fact Box

- Gründungsjahr: 1999

- Anzahl Mitarbeiter:innen: 393 (Stand 2023)

- Unternehmensschwerpunkte: AVL DiTEST entwickelt und fertigt Produkte und Lösungen im automotive After Sales-Bereich für die Einsatzgebiete Elektromobilität, Kfz-Diagnose, Messtechnik, Klimaservice und Abgasuntersuchung

- Standorte: Headquaters in Graz, international AVL DiTEST GmbH in Deutschland und XIAMEN HITEC ENGINE DIAGNOSTIC EQUIPMENT CO., LTD. in China

27.02.24

© Pilz Ges.m.b.H.

Neumitglied Pilz im AT Styria Interview

Pilz ist seit Anfang dieses Jahres AT Styria Mitglied. Zum Auftakt haben wir zum exklusiven AT Styria Interview geladen. Lesen Sie alles über die Bereiche, in denen das Unternehmen tätig ist und welche spannenden Projekte es derzeit gibt!

Bitte beschreiben Sie Ihr Unternehmen in ein paar Sätzen. In welchen Bereichen sind Sie tätig?

„Pilz gestaltet die Zukunft der sicheren Automation. Als globaler Anbieter von Komponenten, Systemen und Dienstleistungen rund um die Automation gehen wir keine Kompromisse ein, wenn es um Sicherheit für Mensch, Maschine und Umwelt geht. Wir sind ein traditionsreiches Familienunternehmen mit weltweiter Präsenz.“

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

„In allem, was wir tun, wollen wir die Welt sicherer machen. Dabei stehen unsere Kunden im Mittelpunkt. Sie können sich auf die Qualität von skalierbaren und offenen Automatisierungslösungen und den zuverlässigen Service von Pilz verlassen. Unsere Komponenten, Systeme und Lösungen entsprechen weltweiten Sicherheitsstandards und berücksichtigen dabei auch Security- Aspekte. Sicherheit in der Fabrikautomation weltweit, das ist unser wichtigstes Ziel und das wird in jeder Idee, in jedem Produkt und in jeder Lösung, die bei Pilz entsteht, sichtbar.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Seit nunmehr 75 Jahren begeistert Pilz seine Kunden mit innovativen Produkten und Lösungen: anfangs mit Laborgeräten aus Glas, dann folgten elektronische Zeitrelais und später Schaltgeräte und programmierbaren Steuerungssysteme bis hin zu den heutigen Lösungen für Industrie 4.0 und Digitalisierung der Produktion.“

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

„Werte. Schaffen. Zukunft. Pilz ist Komplettanbieter im Bereich Sicherheit und Automation. Angefangen hat alles in der Steuerungstechnik und dem „Pilz NOT-AUS-Schaltgerät PNOZ“, das weltweit am meisten eingesetzte Sicherheitsrelais. Heute bieten wir zahlreiche Sicherheitslösungen rund um die Maschinenautomation in nahezu jeder Branche an und das weltweit. Wir spezialisierten uns im Laufe der letzten Jahrzehnte auf alle Themen rund um die sichere Automatisierung. Denn neben Produkten bieten wir auch Dienstleistungen zum Thema Sicherheit und Automation an. Wir begleiten unsere Kunden und Partner mit Sicherheit auch in die Zukunft der sicheren Automation. Ob Industrie 4.0, Industrial Security oder die Digitalisierung. Egal ob es sich um eine Maschine, ein System oder eine ganze Anlage handelt.“

Welches Ihrer Projekte/Produkte sticht für Sie besonders hervor?

„Pilz hat sich zu jeder Zeit an aktuelle Marktbedürfnisse angepasst und mit seinen technologischen Meilensteinen die Automatisierung maßgeblich verändert. Mit dem 1987 entwickelten Sicherheitsschaltrelais Pilz NOT-AUS-Schaltgerät PNOZ schrieb Pilz Industriegeschichte. Mit der Entwicklung des Automatisierungssystems PSS4000 entwickelte sich Pilz von einem Anbieter von Sicherheitstechnik hin zu einem Anbieter von Sicherheits- und Automatisierungstechnik. 2021 entwickelte Pilz das erste Sicherheitsschaltgerät in Losgröße 1, das myPNOZ.“

Fact Box

Pilz Österreich

- Gründungsjahr: 1969

- Mitarbeiter:innen: 40

- Unternehmensschwerpunkt: sichere Automation

- Standorte: Wien, Linz, Graz

Pilz weltweit

- Gründungsjahr: 1948

- Mitarbeiter:innen: ca. 2500

- Unternehmensschwerpunkt: sichere Automation

- Standorte: 42 Niederlassungen weltweit, Stammsitz in Ostfildern / Stuttgart

13.02.24

gg

Gerhard Geisswinkler – unser langjähriges Vorstandsmitglied im „Farewell-Interview“

Gerhard Geisswinkler, früherer Geschäftsführer der Siemens AG Österreich für die Standorte Graz und Klagenfurt und langjähriges Vorstandsmitglied der AT Styria hat seine Funktion in der Plattform Automatisierungstechnik zurückgelegt. Zum Abschied haben wir ihn zum Gespräch gebeten. Geisswinkler spricht über die Höhepunkte seiner Karriere, seine Mitwirkung bei der Gründung der AT Styria und vieles mehr.

Bitte beschreiben Sie Ihre Person in ein paar Sätzen. In welchen Bereichen waren Sie tätig?

„Geboren in Graz verbrachte ich meine Jugend in Gratkorn, wo ich dank meines Vaters schon bald mit einem HighTech-Betrieb - der heutigen SAPPI - in Berührung kam und mich für meine spätere Berufswahl prägte. Nach dem Gymnasium absolvierte ich das Studium der Elektrotechnik an der TU Graz. Ferialpratika bei Siemens Berlin eröffneten mir die Möglichkeit bei der Siemens AG in Erlangen als Vertriebsingenieur und Produktmanager im Hochspannungsbereich zu beginnen. Nach einigen Jahren kehrte ich nach Österreich zurück und trat nach einem umfangreichen Traineeprogramm in die Grazer Niederlassungsleitung der Siemens AG Österreich ein. Ein immer größer werdender Verantwortungsbereich, die Übernahme der Filial-GF-Funktion für die regionalen Einheiten in Graz und später auch für Klagenfurt, wie die von Wien und dem Siemens Stammhaus delegierten Sonderaufgaben führten dazu, dass ich nach mehr als 40 Jahren bei ein und derselben Firma auf ein abwechslungsreiches, erfülltes Berufsleben zurückblicken kann.“

Welche Höhepunkte und Meilensteine in Ihrer Karriere würden Sie als besonders bedeutend betrachten?

„Zu den beruflichen Highlights zählten zweifellos die vielen im Team erreichten Vertriebserfolge, die Akquisition von Großprojekten in der steirischen Industrie genauso wie die Vermarktung branchenspezifischer, innovativer Systemlösungen, sowie das über mehrere Jahre erfolgreiche Key-Account-Management für ausgesuchte TOP-Kunden. Daneben gab es immer wieder diffizil zu lösende Standortaufgaben, die jährlichen Pressekonferenzen und unvergessliche Kundenevents. Als persönliche Meilensteine würde ich die frühe Ernennung zum Prokuristen und - wohl altersbedingt - später die Verleihung des Berufstitels „Kommerzialrat“ betrachten. Als „Unternehmer vor Ort“, war ich ein langjähriges Mitglied im Vorstand der Industriellenvereinigung Steiermark, daneben bekleidete ich eine Reihe von Funktionen in der WK Steiermark und anderen Interessenvertretungen und als Beirat in lokalen Siemens-Tochterunternehmen. Alles wäre sicher anders verlaufen, hätte nicht Zufall und etwas Glück dazu geführt, dass ich meine Karriere nach den in den ersten Jahren gesammelten internationalen Erfahrungen in einem speziellen Fachgebiet zurück in Graz, nunmehr mit regionalem Fokus dafür vielfältigem Kundenspektrum, fortsetzen konnte.“

Welche Intentionen hatten Sie bei der (Mit-)Begründung der AT Styria? Welche Ziele haben Sie verfolgt?

„Aus der Überzeugung, dass insbesondere der Bereich Automatisierungstechnik eine branchen-übergreifende und mehrere technische Disziplinen verknüpfende Aufgabenstellung darstellt, in der Expertise und Erfahrung von Industrieunternehmen sich idealerweise mit Marktteilnehmern aus dem KMU-Segment und Institutionen aus dem Forschungs- / Entwicklungs- und Ausbildungsbereich ergänzen, war es nur logisch, die von der ursprünglichen Initiative auf eine neue Dimension gehobene Plattform zu begleiten. Ich hatte ein klares Ziel vor Augen: Als Lobbyist und Netzwerker war es mir immer ein Anliegen, einen Mehrwert für den Wirtschafts- & Unternehmensstandort Steiermark mit Fokus auf Innovation und Nachhaltigkeit zu generieren sowie mit intelligenter Ergänzung und Vernetzung der Liefer- und Wertschöpfungskette erfolgreich zu agieren und partnerschaftlich diesen Erfolg mit anderen zu teilen.“

Sie haben von Anfang an alle Entwicklungsschritte der AT Styria begleitet. Welche stechen für Sie besonders hervor?

„Das umfangreiche Angebot für die Mitglieder durch die wachsende Vielfalt attraktiver Veranstaltungsformate, die die Vernetzung und die Kommunikation unter den Mitgliedern nachhaltig fördern, daraus resultierend die stetig steigende Anzahl von Mitgliedern, die in Kooperation mit anderen Netzwerken hochkarätigen Events und als Leuchtturmprojekt der Kompetenzatlas, der einen besonderen USP der ATStyria darstellt.“

Welche Ratschläge würden Sie der nächsten Generation in der Automatisierungstechnikbranche geben?

„Die letzten Jahre zeigen, wie rasant sich die klassische Automatisierungstechnik hin zu Digitalisierung und KI entwickelt hat. Es gilt die sich daraus ergebenden Chancen zu nutzen, dabei den sozial- und gesellschaftspolitischen Aspekten die notwendige Aufmerksamkeit zu schenken, damit die digitale Transformation unsere Arbeitswelt und Umwelt nur so weit verändert, dass sich Vor- und Nachteile zumindest die Waage halten und die Welt für die uns nachfolgenden Generationen noch gestaltbar bleibt.“

Das Team der AT Styria bedankt sich herzlich für Ihre Beiträge zur Plattform und wünscht weiterhin alles erdenklich Gute!

06.02.24

ats

Info-Lunch Sustainability Assessment

Das Thema Nachhaltigkeit birgt viele Chancen und Herausforderungen für kleine und mittlere Unternehmen (KMU). Wer früh auf Nachhaltigkeit setzt, sichert sich Vorteile. Nicht nur die gesetzlichen Anforderungen, sondern auch die Erwartungen von Konsument:innen und Geschäftspartner:innen sowie von gut ausgebildeten Nachwuchskräften steigen. Das Enterprise Europe Network bei der SFG unterstützt Sie dabei, das Nachhaltigkeits-Potenzial Ihres Unternehmens zu identifizieren und Ihnen damit einen Vorsprung im EU-Binnenmarkt zu ermöglichen. Am 24. Jänner 2024 erklärte Gudrun Meier von der SFG im Rahmen eines Online-Info-Lunchs Interessent:innen aus unserer Plattform alle wichtigen Details.

Der Vortrag von Mag. Gudrun Meier stieß auf großes Interesse bei den Teilnehmer:innen des Info-Lunchs. Vorgestellt wurde ein übersichtliches Assessment Tool, welches durch länderübergreifende Zusammenarbeit über das Enterprise Europe Network Austria, die SFG und unterstützt durch das ICS Internationalisierungscenter Steiermark von Herrn Prof. Erwin Rauch, Lehrstuhl für Sustainable Manufacturing an der Freien Universität Bozen für kleine und mittlere Unternehmen entwickelt wurde.

Alles weiteren Details entnehmen Sie den Unterlagen, die für Sie zum Download bereitstehen.

03.01.24

TDK-Press-Release_Spende_20.000-Euro

Karitative Projekte der AT Styria Mitglieder

Schöne Nachrichten zum Jahresbeginn: Einige unserer Mitglieder haben tolle karitative Projekte rund um die Weihnachtszeit gestartet. Wir freuen uns über das Engagement abseits der Automatisierungstechnik - ganz nach dem Motto "gemeinsam Erfolgreich".

Traditionelle Weihnachtsspende an Verein "Fahrende Engel"

Die traditionelle Weihnachtsspende unseres Mitglieds Horn ging dieses Weihnachtsfest an den Verein "Fahrende Engel". Die gemeinnützige Organisation widmet sich der Erfüllung von Herzenswünschen schwerkranker Menschen.

Interner Flohmarkt bei Spitzer Engineering

Bei Spitzer Engineering in Vorau wurde ein interner Flohmarkt veranstaltet. Es gab eine breite Auswahl an funktionalen und schönen Gegenständen, Geschirr und aussortierte Kleidung der Spitzer Grafik, welche bei Lieferanten nicht mehr nachbestellbar war. Der erzielte Erlös von 250 € wurde an die Vinzigemeinschaft gespendet. Die übrige Kleidung und das Geschirr wurden an die geflüchteten Ukrainer:innen in der Umgebung gespendet.

TDK

Mit einer Spende von 20.000 Euro unterstützt der TDK Standort Deutschlandsberg einen Supermarkt für Menschen mit geringem Einkommen. Der Betrag wurde im 50. Jubiläumsjahr des Betriebssports bei verschiedenen Veranstaltungen gesammelt und von der Standortleitung aufgerundet. So kam bei jedem Event ein kleiner Betrag zusammen, abhängig von den überwundenen Höhenmetern, den erzielten Toren oder den geradelten Kilometern. Insgesamt nahmen fast 970 Mitarbeiter und Gäste an diesen Sportveranstaltungen teil und spendeten 13.000 Euro. Die Standortleitung erhöhte den Betrag auf 20.000 Euro. Die Spende kommt dem Vinzimarkt Deutschlandsberg zugute, in dem rund 400 Kunden mit geringem Einkommen sehr günstig Lebensmittel und Non-Food-Produkte kaufen können. 16 ehrenamtliche Mitarbeiter holen die Waren aus Geschäften in der gesamten Region ab. Auch zwei frühere TDK Beschäftigte im Ruhestand unterstützen dabei.

03.01.24

b1

Beckhoff ist AT Styria Mitglied

New Automation Technology Spezialist Beckhoff ist neu bei AT Styria. Wir freuen uns auf die Zusammenarbeit!

Fact Box

- Gründungsjahr: 1980

- Mitarbeiter:innen: 6000

- Unternehmensschwerpunkte: Industrie-PC, I/O und Feldbuskomponenten, Antriebstechnik, Automatisierungssoftware, schaltschranklose Automatisierung sowie Hardware zur industriellen Bildverarbeitung

- Standorte: Die Unternehmenszentrale der Beckhoff Automation GmbH & Co. KG in Verl, Deutschland, ist Standort für die zentralen Abteilungen, wie Entwicklung, Produktion, Verwaltung, Vertrieb, Marketing, Support und Service. Die Präsenz auf dem internationalen Markt wird durch Tochterunternehmen gewährleistet. Durch weltweite Kooperationspartner ist Beckhoff in über 75 Ländern vertreten.

Bitte beschreiben Sie Ihr Unternehmen in ein paar Sätzen. In welchen Bereichen sind Sie tätig?

"Beckhoff realisiert offene Automatisierungssysteme auf der Grundlage PC-basierter Steuerungstechnik. Das Produktspektrum umfasst die Hauptbereiche Industrie-PC, I/O- und Feldbuskomponenten, Antriebstechnik, Automatisierungssoftware, schaltschranklose Automatisierung sowie Hardware zur industriellen Bildverarbeitung. Für alle Bereiche stehen Produktlinien zur Verfügung, die als Einzelkomponenten oder im Verbund als ein vollständiges, aufeinander abgestimmtes Steuerungssystem fungieren. Unsere New Automation Technology steht für universelle und branchenunabhängige Steuerungs- und Automatisierungslösungen, die weltweit in den verschiedensten Anwendungen – von der CNC-gesteuerten Werkzeugmaschine bis zur intelligenten Gebäudesteuerung – zum Einsatz kommen."

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

"Seit der Gründung des Unternehmens im Jahr 1980 bildet die konsequente Entwicklung innovativer Produkte und Lösungen auf Basis der PC-basierten Steuerungstechnik die Grundlage unseres anhaltenden Erfolgs. Viele heute selbstverständliche Standards in der Automatisierungstechnik wurden von uns früh erkannt und als Neuerungen erfolgreich in den Markt gebracht. Die PC-Control-Philosophie von Beckhoff sowie die Erfindung des Lightbus-Systems, der Busklemmen und der Automatisierungssoftware TwinCAT sind Meilensteine in der Automatisierungstechnik und haben sich als leistungsfähige Alternativen zur traditionellen Steuerungstechnik durchgesetzt. EtherCAT, die Echtzeit-Ethernet-Lösung, stellt einer neuen Generation von Steuerungs- und Regelungskonzepten eine zukunftsweisende, leistungsfähige Technologie zur Verfügung."

Wie sehen Sie die Zukunft der Automatisierungstechnik?

"Aufgrund der exponentiellen Zunahme der Einführung von Industrie 4.0 und digitaler Infrastruktur wird erwartet, dass der Wert des globalen Marktes für Automatisierungssoftware bis 2030 fast 80 Milliarden US-Dollar erreichen wird. Automatisierungstechnik ist eine Basistechnologie für jeden Teil unserer Gesellschaft, daher sind die Einsatzmöglichkeiten unserer Produkte sehr vielfältig." (Zitat aus dem Interview der Time Magazin mit Hans Beckhoff, 2023 Vol202).

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

"Beckhoff ist ein Eigentümer geführtes Unternehmen mit der Kombination aus evolutionärem Wachstum und bahnbrechenden Entwicklungen."

Welches Ihrer Projekte/Produkte sticht für Sie besonders hervor?

"Natürlich immer die neuesten und innovativsten Produkte wie z.B. das neue Geschäftsfeld der Robotik mit dem Produkt ATRO. Was uns ausmacht, ist aber die Vielfältigkeit, mit der wir jede erdenkliche Branche bedienen können."

Wieso haben Sie sich dazu entschieden, Mitglied der Plattform Automatisierungstechnik zu werden? Was erwarten Sie sich davon?

"Spannende Gespräche und Kontakte. Beckhoff ist in allen Themen ein Teamplayer, sogar mit unseren Mitbewerbern verstehen wir uns prächtig. Diese sind auch immer bei uns auf Messen und deren Partys herzlich willkommen."

13.12.23

ATStyria_Cybersecurity_edited-c-Fabian-Hasler-05417_small

Das war der EXPERTtalk Cybersecurity

Die Zahl der Angriffe durch Cyberkriminelle auf Produktionsunternehmen ist in den letzten Jahren regelrecht explodiert. Wegen neuer KI-Technologien passieren Angriffe inzwischen innerhalb weniger Stunden. Dabei soll die Produktion zum Stillstand gebracht werden. Immer öfter sind Fernwartungszugänge der Anlagen der Zugang für die Hacker. Unser Mitglied Bearing Point liefert dank israelischem Know-how das technologische Gegenrezept, das am 11. Dezember im AT Styria EXPERTtalk vorgestellt wurde.

Die Liste an steirischen Industriebetrieben, die ins Visier von Hackern geraten sind, ist bereits lang – und dürfte nach Expertenmeinung weiter anwachsen. Die AT Styria ist sich des wachsenden Risikos mehr als bewusst: „Diese Angriffe zielen darauf ab, kritische Infrastrukturen zu stören, geistige Eigentumsrechte zu stehlen oder Betriebsabläufe zu sabotieren, was zu erheblichen finanziellen und reputativen Schäden führt. Die zunehmende Digitalisierung und Vernetzung in der Fertigungsindustrie, verbunden mit dem Trend zu Fernwartung und Cloud-Technologien, öffnet neue Angriffsvektoren, die wir ernst nehmen müssen“, betont AT Styria Vorsitzender Herbert Ritter.

Der EXPERTtalk am Montag, dem 11. Dezember, stoß daher auf reges Interesse, erklärt AT Styria Geschäftsführer Helmut Röck: „Unsere Mitglieder sind zunehmend hochentwickelten und gezielten Cyberangriffen ausgesetzt. Es ist daher unerlässlich, dass wir als Cluster eine führende Rolle in der Stärkung der Cyberresilienz übernehmen, um die steirische Automatisierungstechnik-Branche und ihre wertvollen Innovationen zu schützen.“

In der Expertenrunde stellte Bernd Koberwein, Head of Security Services bei unserem Mitglied BearingPoint, die Lösungen des Premstättner Unternehmens vor. Stefan Schafranek, Geschäftsführer unseres Partners DIH Süd, präsentierte außerdem Angebote, Kurse und Veranstaltungen für KMU rund um die Thematik.

Als letzte AT Styria Veranstaltung in diesem Jahr nutzten wir die Gelegenheit, den Jahresausklang bei weihnachtlicher Stimmung am "Rooftop" der Wirtschaftskammer Steiermark zu feiern. Wir freuen uns über die zahlreiche Teilnahme an der Veranstaltung!

FECTUM Engineering GmbH

Fectum Engineering im Rampenlicht

Fectum Engineering GmbH ist ein etabliertes Unternehmen im Bereich Entwicklung, Konstruktion und Projektmanagement für Maschinen, Anlagen- und Fahrzeugbau. Mit sieben Mitarbeiter:innen und dem Hauptsitz in Graz ist das Unternehmen nun Mitglied der AT Styria, um seine Expertise ins steirische Netzwerk einzubringen. Wir freuen uns auf eine gute Zusammenarbeit!

Bitte beschreiben Sie Ihr Unternehmen in ein paar Sätzen. In welchen Bereichen sind Sie tätig?

„Als kompetentes Entwicklungsteam sind wir in der Lage Maschinen so zu konstruieren, um die Wirtschaftlichkeit und Flexibilität für unsere Kunden zu fördern und zu sichern.

Als Ingenieurbüro sind wir für Industrie- und Gewerbebetriebe sowie OEM´s und namhafte Systementwickler tätig. Unsere Stärke liegt u.a. darin, die Entwicklungsprozesse unserer Kunden vom Konzept bis zum erfolgreichen Serieneinsatz effizient mitzugestalten und aufwändige Schnittstellenfunktionen abzudecken.

Als Werkzeuge dienen uns unter anderem die gängigen CAD-Systeme für Maschinenbau (SolidWorks, Autodesk Inventor, …) bzw. Fahrzeugbau (CATIA und Siemens NX) und wir befüllen meist direkt die Datenbanken unserer Kunden.“

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

„Vorranging als Hardware-Entwickler und Ideengeber erstellen wir die Grundlage zur Automatisierung. Dabei arbeiten wir bereits in einer frühen Projektphase mit den anderen Teilbereichen wie Elektrik/Elektronik bzw. HID-Programmierung zusammen, um alle Voraussetzungen/Ziele zu erkennen und in die mechanische Konstruktion einfließen zu lassen.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Die Automatisierungstechnik wird auf Grund von Themen wie „Künstliche Intelligenz“ oder „Big-Data“ sich zunehmend verändern bzw. in neue Bereiche wachsen müssen, wobei der Grundstock die Hardware der Maschine/Anlage, ebenso diesen neuen Anforderungen gerecht werden muss, wie die sich noch rasanter verändernde Software. Es müssen zukünftig große Anstrengungen unternommen werden, will man weiterhin die Bedeutsamkeit und Bieterfähigkeit von Europa sicherstellen.“

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

„Als Dienstleister ohne eigene/direkte Fertigung sind wir bestrebt tief in den Entwicklungsprozess unserer Kunden eingebunden zu werden, um für alle beteiligten Abteilungen/Parteien das beste gemeinsame Ziel erreichen zu können. Unsere Aufgaben erstrecken sich von der Ideenfindung, der Konzeptionierung, über die Konstruktion von Prototypen sowie Betreuung und Projektmanagement bis zur Serienfreigabe und Inbetriebnahme.

Besondere Erfolge können wir mit Qualitätsverbesserungen bezüglich Vereinfachung der Handhabung für das Bedienungspersonal sowie Reduktion des Maschinenlärmpegels verzeichnen.

Als Entwickler macht es uns doch ein wenig stolz, mit unseren Ideen den Erfolg unserer Kunden zu beflügeln und dass unsere Arbeiten sowie Innovationen in Patenten niedergeschrieben werden.“

Welches Ihrer Projekte/Produkte sticht für Sie besonders hervor?

„Aktuell liegt unser Schwerpunkt im Bereich von Textilmaschinen für indische Kunden, deren Produkte weltweit im Einsatz sind.“

Wieso haben Sie sich dazu entschieden, Mitglied der Plattform Automatisierungstechnik zu werden? Was erwarten Sie sich davon?

„Wir wollen nach wirtschaftlich herausfordernden Jahren verstärkt das heimische Netzwerk pflegen bzw. auch Partner in der nähersten Nachbarschaft mit unserem Know-how bereichern.“

t1

Neues AT Styria Mitglied TDK Electronics im Rampenlicht

TDK Electronics Deutschlandsberg ist neues AT Styria Mitglied. Wir freuen uns auf die Zusammenarbeit!

Fact Box TDK Electronics Deutschlandsberg

- Gründungsjahr: 1970

- Anzahl Mitarbeiter:innen: circa 800

- Unternehmensschwerpunkte: Herstellung von elektrokeramischen Bauelementen für Anwendungen in den Bereichen Automotive, Telekommunikation, Medizintechnik und Industrie

- Standorte: Österreich, China, Malaysia, Tschechien, Kroatien, Deutschland

Das Unternehmen in Deutschlandsberg ist Teil von TDK Electronics (vormals EPCOS) in München. TDK Electronics entwickelt, fertigt und vertreibt elektronische Bauelemente und Systeme mit Fokus auf die technologisch anspruchsvollen Wachstumsmärkte der Automobil-, Industrie- und Konsum-Elektronik sowie der Informations- und Telekommunikationstechnik. Das Unternehmen ist global sehr gut aufgestellt, um – über Standardprodukte hinaus – gemeinsam mit seinen Kunden die für sie passenden Lösungen zu realisieren. Dafür beschäftigt TDK Electronics 23.200 Mitarbeiter in rund 20 Entwicklungs- und Fertigungsstandorten und nutzt sein engmaschiges Vertriebsnetz. Zu dem breit gefächerten TDK Electronics Produktspektrum gehören Kondensatoren, Ferrite und Induktivitäten, Piezo- und Schutzbauelemente sowie Sensoren. Elektronische Bauelemente und Systeme befinden sich in nahezu jedem elektrischen und elektronischen Gerät und sind dort für die einwandfreie Funktion unverzichtbar. In Kraftfahrzeugen, Werkzeugmaschinen und elektrischen Bahnen übernehmen sie genauso Schlüsselfunktionen wie etwa in Windkraft- und Photovoltaikanlagen sowie Waschmaschinen, LED-Leuchten, Smartphones, Notebooks und Fernsehgeräten. Überall dort sichern TDK Electronics Lösungen die Stromversorgung, schützen elektronische Schaltungen und sorgen für deren störungsfreien Betrieb.

Für den Standort Österreich liegen die Berührungspunkte mit der Automatisierungstechnik liegen insbesondere in Automatisierungsprojekten zur Produktion der elektronischen Bauelemente. In Bezug auf die Zukunft der Automatisierungstechnik betont das Unternehmen die Notwendigkeit, kosteneffiziente Automatisierungslösungen möglichst rasch zu realisieren und Industrie 4.0 sinnvoll einzusetzen. Der Fokus liegt drauf, die Wettbewerbsfähigkeit zu stärken und gleichzeitig Innovationen voranzutreiben.

Am Standort Deutschlandsberg konzentriert sich TDK Electronics auf Schutzbauelemente (ESD Schutz) , Temperatur und Ultraschall Sensorik sowie piezoelektrische Anwendungen. Diese werden für weltweite Märkte in den Bereichen Automotive, Telekommunikation, Medizintechnik und Industrie eingesetzt. Die Automatisierung spielt dabei eine entscheidende Rolle, um die Qualität und Kosteneffizienz der Bauelemente für den globalen Markt zu steigern.

Die Entscheidung, Mitglied der Plattform Automatisierungstechnik zu werden, begründet das Unternehmen mit dem Ziel, schneller, günstiger und qualitativ besser zu werden. Die Teilnahme an dieser Plattform bietet die Möglichkeit, sich mit anderen Akteuren der Branche auszutauschen, Synergien zu schaffen und gemeinsam die Herausforderungen der Automatisierungstechnik zu bewältigen.

Insgesamt zeichnet sich TDK Electronics durch seine globale Präsenz, kundennahe Ausrichtung, Innovationskraft und die konsequente Nutzung von Automatisierungstechnik aus, um am Puls der Zeit in der Elektronikbranche zu bleiben.

23.11.23

Flapjack

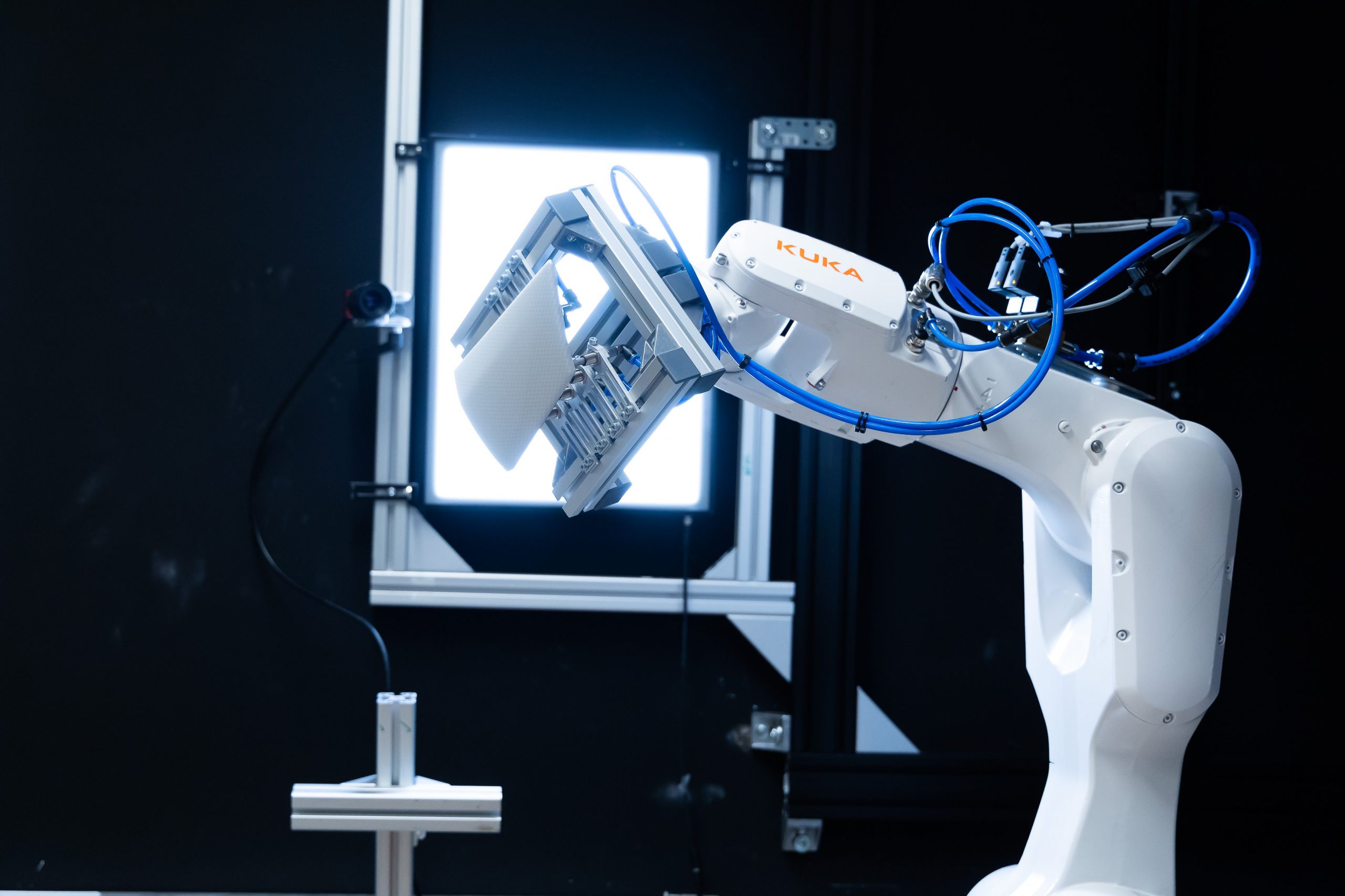

Start-up Flapjack ist AT Styria Mitglied

Flapjack GmbH mit Sitz in Graz ist AT Styria Mitglied! Das Technologieunternehmen ist auf Vision Guided Robotics und die Entwicklung von künstlicher Intelligenz-Software spezialisiert. Wir freuen uns über den Zuwachs und auf eine gute Zusammenarbeit!

Als Integratoren von Visionssystemen für die robotergesteuerte Automatisierung entwickelt Flapjack außerordentlich effiziente Werkzeuge durch die Integration von Robotik, stereoskopischer Bildverarbeitung und künstlicher Intelligenz. Dadurch werden die Kosten gesenkt und Präzision und Qualität gesteigert. Die Stärke des 2022 gegründeten Unternehmens liegt in der Automatisierung wiederholender Aufgaben in verschiedenen Umgebungen durch visionsgesteuerte Robotik, wodurch die Durchsatzrate und Effizienz erheblich gesteigert werden.

Was das Unternehmen einzigartig macht, ist ihre Spezialisierung auf die Verschmelzung von Robotik, stereoskopischer Bildverarbeitung und künstlicher Intelligenz. So können sie äußerst produktive und maßgeschneiderte Automatisierungslösungen schaffen. Flapjack bietet flexible Lösungen, die sich problemlos an neue Anwendungsfälle und Umgebungen anpassen lassen.

Die Vorteile der Verwendung der visionsgesteuerten Robotiklösung von Flapjack GmbH umfassen eine gesteigerte Geschwindigkeit (unter 0,2 Sekunden), die Fähigkeit zur Arbeit in verschiedenen Lichtbedingungen, das Fehlen störender Lichtblitze (wie sie in Systemen auf Basis von Strukturlicht verwendet werden) und die Möglichkeit der Neukonfiguration für neue Teile innerhalb von 24 Stunden. Diese Kombination aus Technologie und Anpassungsfähigkeit ist das Erfolgsgeheimnis des Start-ups

Flapjacks Expertise erstreckt sich auf maschinelles Sehen, visionsgesteuerte Robotik, robotergesteuertes Entnehmen aus Behältern und Montage, künstliche Intelligenz zur Qualitätskontrolle und die Entwicklung von KI-Software. Das ermöglicht dem AT Styria Mitglied, innovative Lösungen für verbesserte Automatisierung und Präzision in Fertigungsprozessen bereitzustellen.

Haben Sie ein Automatisierungsprojekt, das für visionsgesteuerte Robotertechnologie in Frage kommt? Kontaktieren Sie Flapjack - das Team freut sich über neue Projekte und Partnerschaften!

Kontakt:

- Dipl. Ing. Stefan Dineci, CEO Flapjack GmbH

- E-Mail: stefan.dineci@flapjack-sdk.com

- Telefon:

+43 664 88 272

15.11.23

© Studio Lou / Lukas Elsneg

Südsteiermark wurde wieder zum Hotspot der Robotik und Automatisierungstechnik

Erneut gingen die European Robotics and Automation Talks – kurz ERAT- am 13. November im Schloss Seggau bei Leibnitz auf Einladung der Plattform Automatisierungstechnik (AT Styria) und der Gesellschaft für Mess-, Automatisierungs- und Robotertechnik (GMAR) über die Bühne. Mehr als 130 Teilnehmer aus sechs Nationen nahmen an der internationalen Konferenz teil. Patricia Neumann, CEO der Siemens AG Österreich, eröffnete mit ihrer Key Note die hochkarätige Veranstaltung.

„Die Herausforderungen für die Nachhaltigkeit können wir nicht allein als Unternehmen, sondern nur gemeinsam als Gesellschaft meistern.“ So eröffnete Patricia Neumann, CEO Siemens AG Österreich, die diesjährigen European Robotics and Automation Talks. Roboter- und Automatisierungstechnik-Technologien würden die Industrie unterstützen, sich nachhaltig aufzustellen – darin sind sich sämtliche Experten einig. Daher sei es wichtig, hier international vorne mit dabei zu sein.

Aus diesem Grund luden AT Styria und GMAR kürzlich zum zweiten Mal renommierte Experten aus dem In- und Ausland zum Wissens- und Gedankenaustausch ins Schloss Seggau ein. Über 130 Teilnehmerinnen und Teilnehmer aus sechs Nationen nahmen an dieser Konferenz teil, an der namhafte Betriebe der Automatisierungsbranche sowie Vertreter von 23 Forschungseinrichtungen und Hochschulen über die neuesten Innovationen aus der Roboter- und Automatisierungstechnik für eine nachhaltige Industrie debattierten. Die Themen waren dabei so vielseitig und reichhaltig wie die wirtschaftlichen Forschungsbereiche selbst. „Fachkongresse wie der ERAT sind die perfekte Möglichkeit, Wissenschaft und Wirtschaft einfach und schnell zu vernetzen. Durch Kooperationen entstehen am Standort Steiermark wieder neue Innovationen und Technologietransfer. Das ist für unseren Industriestandort essenziell, um weiterhin erfolgreich am globalen Markt zu sein“, so Helmut Röck, Geschäftsführer der Plattform Automatisierungstechnik.

Diskutiert und referiert wurde über Technologien, die nachhaltige Innovationen fördern, sowie über Geschäftschancen, die aus ESG (Environmental, Social, Governance) resultieren. Weiters auf der Agenda waren Innovationen und Fortschritte im Bereich der Antriebssysteme, EIT-Fertigung (Teil des Europäischen Instituts für Innovation und Technologie) sowie Eigentum von Maschinendaten und Künstliche Intelligenz (KI). Bei zahlreichen Gelegenheiten konnten die Teilnehmer mögliche Kooperationen ausloten. Die Live-Vorführung des Mars Rover sowie das anschließende Networking-Event rundeten das Programm ab.

Am zweiten Tag der Konferenz stand eine Besuchstour bei der Andritz AG und SSI Schäfer sowie beim Automatisierungstechnik-Labor der FH Campus 02 auf dem Programm. Eindrucksvoll präsentiert wurden bei dieser Tour die Planung, Entwicklung und Produktion hochdynamischer Fördersysteme und automatisierter Kommissioniersysteme bei SSI Schäfer, der Anlagenbau für diverse Industriezweige bei der Andritz AG, sowie das Automatisierungstechnik-Labor an der FH Campus 02.

16.11.23

Rconnect

Rconnect im Rampenlicht

Unser neues Mitglied Rconnect, das Strategie- und Organisationsentwicklung anbietet, ist im exklusiven AT Styria Interview.

Fact Box

- Gründungsjahr: 2022

- Anzahl Mitarbeiter: 1

- Unternehmensschwerpunkte: Beratung und Interim-Management

- Standorte: St. Peter ob Judenurg

Bitte beschreiben Sie Ihr Unternehmen in ein paar Sätzen. In welchen Bereichen sind Sie tätig?„Mit Rconnect unterstütze ich KMUs sowohl in der beratenden Rolle als auch als Interim-Manager.

Die Schwerpunkte liegen in der Strategieentwicklung und der Organisationsentwicklung. Damit einhergehend insbesondere die Personalentwicklung und interner Kommunikation sowie Vertrieb.

Hierbei bringe ich über 20 Jahre an Erfahrung als geschäftsführender Gesellschafter eines KMU ein, das sich von einer Handvoll Mitarbeiter auf zwischenzeitlich bis zu 100 Mitarbeiter entwickelt hat.“

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

„Mit meinem vorigen Unternehmen, der VESCON Systemtechnik GmbH, durfte ich über 20 Jahre automatisierte Lösungen für die Automotive-Industrie und Medizintechnik realisieren, sowie Softwarelösungen für die öffentliche Hand entwickeln.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Vor allem für Europa ist sie essentiell, um global wettbewerbsfähig zu bleiben. Die Automatisierungstechnik bietet eine riesige Spielwiese für technikaffine junge Menschen, die an der Gestaltung ihrer Arbeitsplätze und Arbeitsinhalte aktiv mitgestalten können.“

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

„Durch mein Netzwerk und die Erfahrung die ich über 20 Jahre als Selbstständiger gewonnen habe, kann ich einen anderen und branchenübergreifenden Blick auf Themen anbieten und damit einen nachhaltigen Mehrwert für Unternehmen generieren.“

Welches Ihrer Projekte/Produkte sticht für Sie besonders hervor?

„Aufbau der VESCON Systemtechnik GmbH über 20 Jahre sowie die Organisationsentwicklung der Planfactory GmbH in Murau. Hierbei galt es die Organisation und die Rahmenbedingungen von Null weg zu schaffen.“

Wieso haben Sie sich dazu entschieden, Mitglied der Plattform Automatisierungstechnik zu werden? Was erwarten Sie sich davon?

„Ich war bereits mit VESCON Mitglied der Plattform und durfte über viele Jahre auch aktiv in Arbeitskreisen mitgestalten.“

16.11.23

Zeman

Zeman ist AT Styria Mitglied

Das Murtaler Traditionsunternehmen Zeman ist neu bei der AT Styria. Wir freuen uns über die Zusammenarbeit! Was das Unternehmen macht, welche Schwerpunkte es in der Automatisierungstechnik setzt und wieso es AT Styria Mitglied geworden ist, erfahren Sie im exklusiven Interview.

Fact Box

- Gründungsjahr: 1965

- Anzahl Mitarbeiter: 116

- Unternehmensschwerpunkte: Sondermaschinenbau

- Standorte: Schlossfeld 5, 8811 Scheifling; St. Lorenzer Straße 30, 8811 Scheifling

Im Interview

Bitte beschreiben Sie Ihr Unternehmen in ein paar Sätzen. In welchen Bereichen sind Sie tätig?

„Zeman forscht, entwickelt und produziert erstklassige Automatiserungslösungen für die Stahlbaufertigung. Angefangen vom automatisierten Sortieren von Blechteilen, über das rollformen eines Wellstegträgers bis hin zum vollautomatisierten Zusammenbau und Ausschweißen von Stahlträgern. Zeman ist als Weltmarktführer im Bereich der automatisierten Roboter-und Produktionssteuerung im konstruktiven Stahlbaubereich international anerkannt. 2021 wurden wir Teil der Unternehmensgruppe LINCOLN ELECTRIC mit über 13.000 Mitarbeiter weltweit.“

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

„Wir sind Sondermaschinenbauer und demnach ist Automatisierung unsere Kernkompetenz. Angefangen von speicherprogrammierbaren Steuerungen, über Robotik bis hin zur eigenen Softwareabteilung haben wir hier sehr viel Erfahrung in der Automatisierung manueller Tätigkeiten.“

Wie sehen Sie die Zukunft der Automatisierungstechnik?

„Aktuell wird viel in Richtung künstlicher Intelligenz und Robotik geforscht. Wir sehen hier viel Potential und die Maschine bzw. der Computer kann und wird uns in den nächsten Jahren immer mehr unterstützen, jedoch nie vollständig ablösen.“

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

„Internationale Aufmerksamkeit erlangten wir bei der Einführung der SBA Maschine, die manuelle Schweißarbeiten durch automatisierte Robotertechnik und ausgeklügeltem Softwaredesign weitgehend ersetzt.

Wir haben immer schon auf innovative Sonderlösungen gesetzt und viel riskiert bei den neuen Entwicklungen. Der Steel Beam Assembler beispielsweise hat sehr viel Entwicklungskosten verursacht. Bis die erste Maschine verkauft werden konnte, mussten einige Millionen investiert werden um eine einzigartige Lösung für den Stahlbau zu haben. Dieses Alleinstellungsmerkmal war auch einer der Hauptgründe der Akquisition der Firma Zeman durch den amerikanischen Konzern Lincoln Electric.“

Welches Ihrer Projekte/Produkte sticht für Sie besonders hervor?

„Eindeutig unser Steel Beam Assembler, welchen wir bereits über 100-mal weltweit verkauft haben.“

Wieso haben Sie sich dazu entschieden, Mitglied der Plattform Automatisierungstechnik zu werden? Was erwarten Sie sich davon?

„Wir sehen viele Vorteile ein Teil des starken Netzwerkes der Automatisierungstechnik zu sein. Wir freuen uns darauf, uns mit weiteren Teilnehmern zu vernetzten.“

25.10.23

© Fabian Hasler

Das war MABiF#12 – Hands-on Digitalisierung im Anlagenbau

Am 19. Oktober luden wir gemeinsam mit SFG und FH Campus 02 zum bereits 12. Maschinen- und Anlagenbau im Fokus (MABiF). Dieses Mal waren wir beim AT Styria Mitglied ZETA in Lieboch zu Gast - unter dem Motto "Hands-on Digitalisierung im Anlagenbau"

Die Digitalisierung hat eine Revolution im Anlagenbau ausgelöst und verspricht eine effizientere und kostengünstigere Herstellung lebenswichtiger Pharmawirkstoffe. Dabei ermöglicht sie virtuelle Prototypen und Prozesssimulationen. Die nahtlose Integration modernster Technologien schafft hier faszinierende Möglichkeiten für interdisziplinäre Teams in komplexen CAPEX-Projekten. Die etablierte SMART ENGINEERING PLATTFORM ermöglicht Echtzeit-Datenaustausch und KI-basierte Prozesssteuerung.

Dieser Wandel erfordert aber nicht nur Technologie, sondern auch eine offene Unternehmenskultur, Mitarbeiter-Schulungen und aktiven Wissensaustausch, wobei der praktische Nutzen stets im Vordergrund steht.

Nach einer spannenden Betriebsführung beim Gastgeber erklärte Osman M. Ahmad, wie ZETA diese Herausforderungen einer praxisorientierten Umsetzung in einem beeindruckenden Gesamtpaket gemeistert hat. Claus Degendorfer, CEO von CodeFlügel berichtete anschließend, wie sein junges Unternehmen ZETA bei der Projektumsetzung unterstützte. Außerdem gab er den Teilnehmer:innen Insider-Tipps, wie Softwareprojekte von der Idee bis zum Roll-Out erfolgreich sind. Patrick Ratheiser, CEO von LeftshiftOne, informierte über den aktuellen Stand von KI-Lösungen im Anlagenbau. Außerdem bot er spannende Einblicke, wie sein Unternehmen die Digitalisierung der Region mittels KI vorantreibt.

Im Anschluss an die faszinierenden Vorträge gab es einen gemütlichen Ausklang in den tollen Räumlichkeiten von ZETA. Wir bedanken uns bei den Veranstaltungspartnern und Vortragenden für die gelungene Veranstaltung!

Alle Fotos finden Sie hier >>>

Hier geht's zum Video >>>

23.10.23

© Lunghammer - TU Graz

Der neue Rektor der TU Graz im exklusiven AT Styria Interview

Horst Bischof ist seit Anfang Oktober neuer Rektor der TU Graz. Davor hat er bereits 12 Jahre als Vizerektor die Geschicke der TU Graz maßgeblich mitgelenkt. Jetzt möchte er die Universität noch stärker als Schnittstelle von Wissenschaft und Wirtschaft ausbauen. Welche Berührungspunkte der Informatiker mit der Automatisierungstechnik hat, wie er deren Relevanz in der Zukunft einschätzt und welche Schwerpunkte die TU Graz diesbezüglich setzt, erfahren Sie im exklusiven AT Styria Kurzinterview.

Bitte beschreiben Sie Ihre Person bzw. Ihren Werdegang.

Ich bin in der Schweiz geboren, im Bezirk Murau aufgewachsen und habe an der TU Wien Informatik studiert. Dort habe ich auch promoviert und mich habilitiert. 2001 wurde ich zuerst Gastprofessor an der TU Graz und ab 2003 Professor für Computer Vision. Meine Leidenschaft gilt der visuellen Verarbeitung von Information, die in fast allen Bereichen von der Medizin bis hin zum autonomen Fahren einsetzbar ist.

Wo werden die Schwerpunkte der TU Graz in Ihrem Rektorat sein?

Die TU Graz steht auf einem sehr guten Fundament. Wir wollen die TU Graz in Richtung internationale (europäische) Sichtbarkeit konsequent weiterentwickeln und unsere Stärken und Themenführerschaft in der digitalen und grünen Transformation weiter ausbauen. Ein ganz wesentlicher Schwerpunkt wird auch sein, neue Studierende zu gewinnen und sie im Studium zu halten. Der Fokus liegt dabei auf Süd-Ost-Europa. Der Sektor Fortbildung wird für uns und den Standort zunehmend wichtiger. Durch Firmenansiedelungen am Campus bekommen wir eine zusätzliche Dynamik in den Wirtschaftskooperationen.

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

Als Bildverarbeiter bin ich schon sehr früh mit der Automatisierung in Kontakt gekommen (Stichwort: visuelle Qualitätskontrolle). Dieses Thema gewinnt durch die enormen Fortschritte im Bereich künstlicher Intelligenz an zusätzlicher Bedeutung. Autonome Fabriksroboter und Shuttles sind ein sehr breites Anwendungsfeld.

Wie sehen Sie die Zukunft der Automatisierungstechnik?

Ganz klar im Bereich der künstlichen Intelligenz. Es ist absehbar, dass sich Maschinen in der Automatisierung selbst programmieren und ihr „Wissen“ mit anderen Produktionsmaschinen teilen und voneinander lernen. Das wird völlig neue Anwendungen und Flexibilität ermöglichen. Die Zusammenarbeit zwischen Menschen und Maschine wird erheblich erleichtert (Stichwort Industrie 5.0)

Wie sehen die Angebote der TU Graz in diesem Bereich aus? Wo sehen Sie noch Potenziale?

Die TU Graz ist hier Vorreiterin. Mit der SmartFactory haben wir eine Pilotfabrik, wo wir agile und sichere Fertigung auf „State-of-the-art“ Hardware demonstrieren können. Wir haben kürzlich das Research Center GRAML (Graz Center for Machine Learning) gegründet, das sich dem Thema künstliche Intelligenz mittels maschinellem Lernen verschrieben hat.

24.09.23

BearingPoint

BMW und BearingPoint gewinnen prestigeträchtigen Team-Award

10.000 Entwickler greifen täglich auf Plattform zu, die in der Steiermark entsteht:

Auszeichnung für den BearingPoint-Standort in Premstätten bei Graz: Das Technologie-Kompetenzzentrum der international agierenden Unternehmensberatung wurde gemeinsam mit der BMW Group für den prestigeträchtigen "IT Team Award" des europäischen Fachmagazins "Automotive IT" ausgezeichnet. In Zusammenarbeit wurde eine digitalbasierte Werkzeugpalette zur Entwicklung von komplexen Fahrzeugfunktionen auf- und ausgebaut. Rund 10.000 Entwickler greifen auf die Entwicklungsplattform täglich zu.

Ein weiterer Meilenstein in der jahrelangen Partnerschaft von Automobilhersteller BMW und dem österreichischen Technologiehub des Internationalen BearingPoint-Konzerns in Premstätten bei Graz: Das erfolgreiche Duo wurde aktuell mit den "IT Team Award" des europäischen Fachmagazins "Automotive IT" in der Kategorie "Business Impact" ausgezeichnet. Im Projekt "CodeCraft" arbeiten BMW und BearingPoint gemeinsam an einer leistungsstarken Palette von digitalen Werkzeugen: Auf Basis dieser ist eine moderne Entwicklung von Fahrzeugsoftware für hochvernetzte Fahrzeuge mit komplexen Funktionen möglich. „Die Auszeichnung zeigt nicht nur, dass die Arbeit beider Unternehmen technologisch herausragend ist, sondern auch einen bedeutenden Beitrag zu einer qualitativ hochwertigen und digitalen Automobilindustrie leistet. Sie unterstreicht die Wichtigkeit unserer Partnerschaft mit BMW und den Erfolg unserer gemeinsamen Bemühungen. Ganz besonders zeugt es aber von unserer digitalen Automotive-DNA“, erklärt Markus Seme, BearingPoint-Geschäftsführer am Standort Premstätten.

120.000 Software-Änderungen pro Tag

Auf die Plattform greifen über 10.000 Entwickler zu: Täglich werden dadurch rund 120.000 Codesegmente automatisch qualitätsgesichert und in ausführbare Software übersetzt. Die Software für zentrale Integrationssteuergeräte, welche die Kommunikation und Koordination verschiedener Komponenten und Systeme im Fahrzeug ermöglichen, entsteht auf dieser Plattform. „Unsere Entwicklungsumgebung ermöglicht – in weiteren Schritten – Applikationen für die Infotainment-Software, die über verschiedene Displays im Fahrzeuginnenraum sichtbar sind, oder Funktionen für das automatisierte Fahren“, betont BearingPoint-Projektleiter Andreas Joham. Zum Einsatz kommen dabei sowohl kommerzielle Benchmark-Tools als auch Open Source-Lösungen. Insbesondere der Lösungsweg dürfte bei der Jury für Eindruck gesorgt haben: Verschiedene Tools wurden durch eine einzige, vielseitige Toolkette für die Softwareentwicklung von Steuergeräten ersetzt. BMW und BearingPoint lassen in der Kategorie die Automotive-Pioniere Schäffler (für eine Digitalisierungs-Architektur für Nachhaltigkeit) und Mercedes-AMG (spezielle IT-Verwaltung).

100 Millionen Zeilen Software-Code

Bereits seit 2019 ist BearingPoint zentraler Ansprechpartner der Entwicklungsumgebung für den Automobilisten. Mit positiven Auswirkungen auf den Standort: „Wir haben 2019 mit zehn Mitarbeitern im Projekt begonnen, mittlerweile sind es 50“, erklärt BearingPoint-Geschäftsführer Seme. Maßgeblicher Treiber für das massive Wachstum sind die rasanten Änderungen in der Automotive-Industrie: „Die Software ist dabei maßgeblich, um Differenzierungsmerkmale für Automobilhersteller zu schaffen“, erklärt Seme.

Er ortet insgesamt eine Transformation der gesamten Branche: „Wir stehen erst am Anfang des verstärkten Einzugs von Software in das Fahrzeug. Diese wird in den nächsten Jahren noch weiter an Bedeutung gewinnen.“ Dafür laut Seme ausschlaggebend: smarte Fahrassistenzsysteme, Infotainment und vernetzte Mobilität. „Software-Applikationen machen das Fahrzeug zunehmend zum rollenden Rechenzentrum. Bis zu 100 Millionen Zeilen Software-Code stecken inzwischen in einem durchschnittlichen Fahrzeug – zehnmal mehr als noch vor einem Jahrzehnt“, so der BearingPoint-Manager. Künftig würde daher vor allem die Cybersecurity-Komponente von besonderer Bedeutung werden, prognostiziert Seme. Mehr Infos dazu auf pentest.at.

30.08.23

ODIST GmbH

ODIST GmbH ist neues AT Styria Mitglied

ODIST GmbH mit Sitz in Frauental an der Laßnitz ist neues AT Styria Mitglied. Wir freuen uns auf die Zusammenarbeit!

"Automatisierung unkompliziert!" - so der Slogan des neuen AT Styria Mitglieds ODIST GmbH. Als Solution Partner von Siemens, System Integrator von Rockwell und Global Service Supplier für FronTone Anlagen von Humanetics ist es Experte für Automatisierung, SPS-Programmierung, Sondermaschinenbau und Anlagen-Servicierung. Tätig ist das Unternehmen in den Sparten Automotive, Elektronik, Pharma und Anlagenbau. Ein Projekt-Highlight ist der E-Liner HyDRA (Hyper Dynamic Response Actuator) der eine multifunktionale Prüfanlage zur Entwicklung von Gurtsystemen ist. Dieser wurde im Namen von Humanetics bei ZF Passive Safety Systems installiert.

ODIST wurde 2009 gegründet und zählt inzwischen über 20 Mitarbeiter:innen. Durch das umfassende Know-how und die gebündelte Expertise in einem Haus ist das Unternehmen ein führender Ausbildungsbetrieb für Lehrlinge.

Fact Box

- Gründungsjahr: 2009

- Anzahl Mitarbeiter:innen: 21

- Unternehmensschwerpunkt: Automatisierungstechnik

- Standorte: Frauental an der Laßnitz

28.08.23

© Lunghammer tugraz, Oliver Wolf JS Österreich

Wissenschaftstag der TU Graz – Neue Welten in der Produktion

Am 27. September 2023 findet der dritte Wissenschaftstag der "TU Graz – Science for Future" statt. Erfahren Sie, an welchen zukunftsweisenden Projekten die Wissenschafter:innen der TU Graz arbeiten, tauschen Sie sich mit ihnen aus und vernetzen Sie sich! Außerdem können Sie gemeinsam neue Welten der Produktion denken und entwickeln. Wir haben mit Dr. Franz Haas, Dekan der Fakultät für Maschinenbau und Wirtschaftswissenschaften der TU Graz, über die Veranstaltung gesprochen.

Der Wissenschaftstag der TU Graz steht dieses Jahr unter dem Motto „Neue Welten der Produktion“. Wie sehen Sie die „Fabrik der Zukunft“?

"Die Fabrik der Zukunft setzt voll auf nachhaltige Produktion für Produkte, die auf das Kreislaufdenken hin ausgelegt sind. Das diesbezüglich richtige Produktdesign und die korrekte Materialwahl sind dazu wichtige Voraussetzungen.

Zum zweiten wird sich der Trend zur Automatisierung schon allein aus dem Grund der aktuellen Nachwuchsprobleme an Fachkräften fortsetzen. Hat man bei Industrie 4.0 vor allem die Vernetzung der Produktionssysteme vorangetrieben, so ist jetzt mit Industrie 5.0 wieder verstärkt der Mensch in den Mittelpunkt gerückt.

Es geht auch um das richtige Maß an Automation und Robotik, weshalb Mensch-Roboter-Arbeitsplätze immer häufiger werden. Der Industrieroboter wird zum Partner. Die Arbeitssysteme sind auf Resilienz und Kosteneffizienz hin getrimmt."

Welche konkreten Potentiale sehen Sie im Bereich der Produktion, wenn Sie an Klimaschutz denken?

"Zum einen ist es der bewusste Einsatz der Energie. Sehr viele Unternehmen setzen bereits auf Solarenergie, auch ich habe in meinem kleinem Familienunternehmen heuer Photovoltaik installiert und erzeuge Präzisionsteile mit grünem Strom. Zum anderen eröffnet die KI Möglichkeiten zur Prozessoptimierung aus hochfrequent via „Edge Computing“ erhobenen Produktionsdaten. Damit werden Energie und teure und umweltschädliche Betriebsstoffe (z.B. Kühlschmiermittel oder Öle) eingespart und der Produktionsausschuss minimiert. Qualität ist ein wesentlicher Hebel für den Klimaschutz."

Warum ist die Thematik für AT Styria Mitglieder besonders relevant?

"Das liegt an der speziellen Struktur der Mitgliedsbetriebe der AT Styria. Die Mitglieder sind fachlich in den drei Disziplinen Elektrotechnik, Informatik und Maschinenbau verhaftet, welche für die Umsetzung der Fabrik der Zukunft zentral notwendig sind. Viele KMUs sehen sich bei der Gestaltung der Produktion der Zukunft noch am Anfang. Hier kann die TU Graz mit Ihren Kompetenzen zu „Smart Production“ als kompetente Partnerin helfen. Einige Unternehmen der Plattform sind auch im Consulting tätig und können sich wichtige Infos für ihre Tätigkeit abholen."

Was erwartet die Teilnehmer*innen am Wissenschaftstag der TU Graz?

"Der Wissenschaftstag beginnt mit einer Keynote von Prof. Matthias Weigold von der TU Darmstadt, der unter anderem die erste Energieeffizienz-Forschungsfabrik in Europa mit seinem Institut betreut. Frau Dr. Merit Bodner spricht in ihrer Keynote über „Energiewandler der Zukunft“ und die Brennstoffzellentechnik. Am Nachmittag gibt es Vorträge zu drei Themensessions mit den Schwerpunkten „Digitalisierung“, „Biobasierte Produktion“ und „Klimaneutralität“."

25.07.23

PCCL

Polymer Competence Center Leoben – führendes Zentrum für kooperative Forschung in der Kunststofftechnik

Das AT Styria Mitglied Polymer Competence Center Leoben GmbH (PCCL) wurde im Jahr 2002 gegründet und hat sich in den vergangenen Jahren zum führenden österreichischen Zentrum für kooperative Forschung im Bereich Kunststofftechnik und Polymerwissenschaften entwickelt. Gemeinsam mit Unternehmen der Kunststoffwirtschaft und Universitäten (u.a. Montanuniversität Leoben, Technische Universität Graz, Technische Universität Wien) werden von den rund 120 hochqualifizierten Mitarbeiter:innen F&E-Projekte für innovative Kunststofflösungen in einem breiten Feld von Anwendungen (von Automotive-, Luftfahrt- und Packaging- bis hin zu Solar- und Photovoltaikanwendungen) bearbeitet.

Umfassende Lösungen und spannende Projekte

Das Angebot reicht von kurzfristigen Services und Dienstleistungen, über Materialentwicklung und Lösung für automatisierte Fertigung von Bauteilen inkl. deren Qualitätsüberprüfung, bis hin zu langfristigen F&E-Kooperationen. Darüber hinaus beratet das Forschungszentrum seine Kund*innen bei der Konzipierung von F&E-Vorhaben und nützt hierbei auch die umfassende Kenntnis über die nationale und internationale Förderlandschaft. PCCL kooperiert unter anderem auch mit den AT Styria Mitgliedern Andritz, AT&S und Magna Steyr.

Zwei Projekte des PCCL COMET K1 Zentrums stechen besonders hervor: "Deep on-line learning for highly adaptable polymer surface inspection systems" und "The applicability of Convolutional Neural Networks to explore the haptic quality of soft-touch surfaces".

Seit 2021 AT Styria Mitglied

Das Polymer Competence Center Leoben ist seit 2021 AT Styria Mitglied. Die Vorteile unserer Plattform sieht es in den unzähligen Möglichkeiten zur Vernetzung unter Mitgliedern und zu Partnersuche für neue Projekte. Auch in unserem Kompetenzatlas ist die Forschungseinrichtung dabei.

MABiF#11 bei Stoelzle Oberglas

MABiF#11 bei Stölzle Oberglas war ein voller Erfolg

Am 3. Mai fand bereits die 11. Ausgabe unseres Veranstaltungsformats "Maschinen- und Anlagenbau im Fokus" (kurz: MABiF) in Kooperation mit der Steirischen Wirtschaftsförderungsgesellschaft (SFG) statt.

Dieses Mal waren wir beim AT Styria Mitglied Stoelzle Oberglas in Köflach und Bärnbach zu Gast. Die Veranstaltung inklusive Betriebsführung des Werks in Köflach stand unter dem Motto "Wenn Glas immer grüner wird". Alexander Roschitz von Stoelzle berichtete gemeinsam mit Rudolf Traxler von Siemens über das gemeinsame Projekt der Implementierung eines Energy Management Systems. Abschließend hielt Oliver Dworak von der WKÖ, Bundessparte Industrie, einen Vortrag zum Thema Energieversorgung als kritischer Standortfaktor. Die Moderation übernahm unser stellvertretender Vorsitzender, Udo Traussnigg von der FH Campus 02.

Der Ausklang im Glashütte Bed and Breakfast, das zur Stoelzle Gruppe gehört, lud die Teilnehmer*innen zum Netzwerken ein. Auch ein Traditionsgetränk, dessen Fläschchen natürlich vom Gastgeber Stoelzle gefertigt wird, durfte nicht fehlen. Der ein oder andere "Jägermeister" lockerte die Stimmung auf.

Vielen Dank an die Teams der SFG sowie von Stoelzle Oberglas für die Organisation!

Mehr Eindrücke sehen Sie in unserem Video: WKO.tv Next Generation

Hier kommen Sie zu den Präsentationen:

Auch unser nächster MABiF ist bereits in Planung: SAVE THE DATE - MABiF#12 am 19.10.2023

20230607_085647

Tolle Ergebnisse bei RoboCupJunior EM und WM

Junge Talente der HTL Zeltweg und HTBLuVA BULME Graz-Gösting haben bei der RoboCup EM in Varazdin (Kroatien) und bei der WM in Bordeaux (Frankreich) tolle Ergebnisse erzielt. Wir gratulieren herzlich!

RoboCupJunior EM in Varazdin

Von 7. bis 11. Juni 2023 haben das Team "HTL Zeltweg MB1" der HTL Zeltweg sowie die Teams "B.Robots" und "B.Robots Junior" der HTBLuVA BULME Graz-Gösting an der RoboCupJunior EM in Varazdin / Kroatien teilgenommen. Insgesamt matchten sich bei dieser Veranstaltung rund 160 Teams in 15 verschiedenen Kategorien.

Das Team der HTL Zeltweg trat im Bewerb "Rescue Line", mit 24 weiteren Teams an. Am Ende konnte sich „HTL Zeltweg MB1“ mit den Schülern Favour Isoje, Andreas Brandner und Alexander Kroie über den hervorragenden 12. Platz freuen. Die Jugendlichen konnten neben den Wettbewerben auch viele Kontakte knüpfen und interessante Erfahrungen sammeln.

Die beiden Teams der HTBLuVA BULME Graz-Gösting sind in der Kategorie "Rescue Maze" angetreten. In der Disziplin muss der Roboter in einem Labyrinth, welches ein eingestürztes Gebäude simulieren soll, vollständig autonom „Opfer“ in Form von Farbelementen oder Buchstaben mit unterschiedlicher Bedeutung aufspüren und mit Hilfspaketen versorgen. "B.Robots" konnte sich sehr erfolgreich durchsetzen und für die WM in Bordeaux qualifizieren. "B.Robots Junior" hat erst seit September vergangenen Jahres an der Entwicklung ihres Roboters gearbeitet und nahm in Varazdin zum ersten Mal an einem internationalen Wettbewerb teil. Auch wenn sich die Qualifikation für die WM nicht ausging, konnten die jungen Talente wertvolle Erfahrungen sammeln.

RoboCupJunior WM in Bordeaux

Von 04. bis 10. Juli 2023 haben die Teams "HTL Tentway Robo" der HTL Zeltweg sowie "B. Robots" der HTBLuVA Bulme Graz-Gösting an der RoboCupJunior WM in Bordeaux / Frankreich teilgenommen. Insgesamt matchten sich bei dieser Veranstaltung ca. 300 Teams in 20 verschiedenen Kategorien.

Das Team der HTL Zeltweg trat im Bewerb "Rescue Line", mit 28 weiteren Teams an. Das sehr junge Team „HTL Tentway Robo“ mit den Schülern Johannes Brüggemann, Markus Kienberger und May hat sich wacker geschlagen, brachte all ihr erworbenes Wissen und Können auf und konnte eine Platzierung im hinteren Drittel erreichen. Im Team-Bewerb traten die Schüler gemeinsam mit einem indischen Team an, diese Wertung wurde auch in die Gesamtwertung eingerechnet.

Das vierköpfige Team "B. Robots" mit den Schülern Thomas Grube, Mark Gottlieb, Tobias Rath und Simon Tratter der BULME Graz-Gösting trat in der Kategorie "Rescue Maze" an. Die jungen Talente konnten unter den 20 besten Teams weltweit (unter anderem mit Deutschland, Kroatien, Italien, Iran, Mexiko, Brasilien, Kanada und Japan) den großartigen dritten Platz erzielen! Sie entwickelten einen Roboter, der in einem Labyrinth vollautomatisiert Kontrollpunkte abfährt und dabei Aufgaben löst. Dies soll die Versorgung von Menschen in einem eingestürzten Haus simulieren. Für das außergewöhnliche Design wurde das Team als einziges mit einem zweiten Preis gekürt - dem "Outstanding Design Award". Über diesen Erfolg berichtete auch die Kleine Zeitung in der Rubrik "Steirer des Tages".

Die Aufgabenstellungen und Parcours bei der WM sind um einiges komplexer und trickreicher als in der Vorausscheidung. Durch die Herausforderungen konnten die Schüler neben den Wettbewerben viele Neues erlernen, wichtige Kontakte knüpfen und interessante Erfahrungen sammeln.

Fraiss IT

AT Styria Mitglied Fraiss IT im Rampenlicht

Die Fraiss IT GmbH ist ein international agierendes Softwareentwicklungsunternehmen mit Sitz in Graz. Das AT Styria Mitglied entwickelt seit über zehn Jahren Individualsoftwaresysteme für unterschiedlichste Branchen und Unternehmen verschiedenster Größe. Ihre Kundinnen & Kunden sind beispielsweise der Flughafen Wien, das Universalmuseum Joanneum, ISTmobil, die Bühnen Graz, das AT Styria Mitglied Stoelzle Oberglas und viele mehr.

Von der Projektidee bis hin zum laufenden Betrieb einer Software (und darüber hinaus) zu unterstützen, ist bei Fraiss ein wesentlicher Prozess und dementsprechend ein besonderes Anliegen. Dafür beschäftigt das Unternehmen Expert:innen der unterschiedlichsten Fachbereiche (Softwarearchitektur, Projektmanagement, etc.), um die einzelnen Softwareprojekte bestmöglich begleiten und umsetzen zu können.

Fact Box

- Gründungsjahr: 2008

- Anzahl Mitarbeiter:innen: 30+, davon 20+ Softwareentwickler:innen

- Unternehmensschwerpunkte: Digital Consulting, Prozess-Digitalisierung, Mobile Apps, Web-Apps, Digitale Geschäftsmodelle, Websites

- Standort: Graz

Der Software-Experte im Gespräch

Wo liegen Ihre Berührungspunkte mit der Automatisierungstechnik?

"Basierend auf den individuellen Bedürfnissen entwickeln wir Individualsoftware um spezifische Herausforderungen der Automatisierungstechnik zu lösen. Wir unterstützen außerdem bei der Auswahl von Software-Anbietern und folglich der Einführung von digitalen Lösungen. Dabei bringen wir unsere Erfahrung aus verschiedensten Problemstellungen und unterschiedlichen Branchen ein."

Wie sehen Sie die Zukunft der Automatisierungstechnik?

"Unternehmen werden sich früher oder später die Frage stellen, ob sie bestehende Software ersetzen oder modernisieren sollen, um aktuelle und zukünftige Herausforderungen zu meistern. Modernisierung von Software kann dabei einen nachhaltigen Ansatz liefern, vor allem wenn bestehende Software unerlässlich ist. Der Einsatz von künstlicher Intelligenz wird verstärkt Aspekten wie Predictive Maintenance, IoT und Error Handling vorantreiben, die digitale Transformation der Unternehmen fördern und neue Geschäftsmodelle ermöglichen."

Was ist das Besondere an Ihrem Unternehmen, wie heben Sie sich von der Konkurrenz ab?

"Die erfolgreiche Digitalisierung von Prozessen und Services hängt längst nicht mehr alleinig von Software und der zu Grunde liegenden IT ab. Heutzutage müssen dabei verschiedenste Themen und Interessen berücksichtigt und miteinander kombiniert werden: Prozessverantwortliche, Abteilungen, externe Partnerinnen und Partner, Dienstleistende, Spezialist:innen und Kooperationspartner:innen – sie alle zusammen tragen dazu bei, dass am Ende ein Projekt entsteht, dass Sie mit Stolz erfüllt.

Wir planen, koordinieren und realisieren die Umsetzung von digitalen Prozessen, Produkten und Services in der Rolle des Generaldienstleisters und übernehmen dabei die Begleitung Ihrer Vorhaben auf technischer und strategischer Ebene. Wir sind dabei Ihr Sparring-Partner auf Augenhöhe und sorgen für Qualität auf allen Projektebenen.

Technologieunabhängigkeit ermöglicht es uns, auf die individuellen Kundenbedürfnisse einzugehen, objektiv bereits vorhandene Strukturen und Technologien zu bewerten und basierend auf den jeweiligen Anforderungen, die passende(n) Lösung(en) zu finden.

Verschiedene Service Pakete, welche sich speziell an den Bedürfnisse von Investor:innen, Startups, KMU, Corporates oder Product Owner orientieren, erweitern unser Produktportfolio."